高速切削(High Speed Cutting)研究可追溯至30年代由所羅門(Salomons)所提出并獲得德國的專利。經(jīng)過幾十年的努力和高速切削的相關(guān)技術(shù)逐漸地成熟,至今,高速切削技術(shù)正在迅速崛起的一項先進制造技術(shù),對機械制造業(yè)發(fā)展產(chǎn)生了深遠的影響。實現(xiàn)高速切削的最關(guān)鍵技術(shù)是研究開發(fā)性能優(yōu)良的高速切削機床,自20世紀(jì)80年代中期以來,開發(fā)高速切削機床便成為國際機床工業(yè)技術(shù)發(fā)展的主流。目前適應(yīng)高速切削加工要求的高速加工中心和其它高速數(shù)控機床在工業(yè)發(fā)達國家內(nèi)已是普及應(yīng)用的趨勢,而我國也正在加快發(fā)展高速加工中心的生產(chǎn)和研究應(yīng)用,據(jù)初步統(tǒng)計,最近幾年進口高速加工中心高達數(shù)億美元,已是我國許多產(chǎn)業(yè)部門的進口熱點。

下面介紹高速加工中心的特點和發(fā)展:

高速主軸

高速主軸是高速加工中心最關(guān)鍵的部件之一。目前主軸轉(zhuǎn)速在20000~40000r/min的加工中心越來越普及,一些歐洲的高速加工中心的主軸轉(zhuǎn)速已經(jīng)達到60000r/min,轉(zhuǎn)速高達100000r/min以上超高速主軸也正在研制開發(fā)中。高速加工中心的轉(zhuǎn)速、馬力、動態(tài)平衡、剛性、錐度孔型及熱變形特性等,對高速加工中心的剛性和熱穩(wěn)定性都有相當(dāng)程度的影響。這樣就要求高速加工中心主軸和電機合二為一,制成電主軸,實現(xiàn)無中間環(huán)節(jié)的直接傳動,減少傳動部件,具有更高的可靠性。

主軸主軸軸承也是決定主軸壽命和負荷容量的關(guān)鍵部件。為了適向高速切削加工,高速加工中心的主軸設(shè)計采用了先進的主軸軸承的潤滑、散熱技術(shù)。目前高速主軸主要采用3種特殊軸承:(1)陶瓷軸承;(2)磁力軸承;(3)空氣軸承。主軸軸承潤滑對主軸轉(zhuǎn)速的提高起著重要。

高速進給系統(tǒng)

提高切削進結(jié)速度是提升加工效率所必須的。目前高速加工中心的切削進給速度一般為20-40m/min,有的直線電機驅(qū)動X、Y軸的立式加工中心超高速定位速度達140m/min,有的高速加工中心進給速度高達208m/min。要實現(xiàn)并準(zhǔn)確控制這樣高的進給速度,對高速加工中心導(dǎo)軌、滾珠絲桿、伺服系統(tǒng)、工作臺結(jié)構(gòu)等提出了新的要求。直線電機的成熟應(yīng)用使高速加工中心在效率、精度和實用性方面翻開了新的一頁。直線電機為非接觸的直接驅(qū)動方式,移動部件少,無扭曲變形問題,采用這種技術(shù),機床制造達到了傳統(tǒng)滾珠絲桿所無法達到的水平。直線電機具有高加速度和減速特性,加速度可達2g,為傳統(tǒng)驅(qū)動裝置的10-20倍,進給速度是傳統(tǒng)的4-5倍。

高速CNC控制系統(tǒng)

高速加工中心要求CNC控制系統(tǒng)具有快速數(shù)據(jù)處理能力和高的功能化特性,以保證在高速切削(特別是4-5軸坐標(biāo)聯(lián)動加工復(fù)雜曲面時)仍具有良好的加工性能。高速加工中心須選擇傳輸速度快,CPU運算速度快,預(yù)讀單節(jié)及NURBS功能等適當(dāng)?shù)腃NC控制器,才能發(fā)揮高速切削加工的效能。OPEN架構(gòu)及PC-Based也是發(fā)展的一個新潮流。結(jié)合PC在通訊及網(wǎng)絡(luò)上的發(fā)展,建立參數(shù)資料庫系統(tǒng)、CAD/CAM整合模擬系統(tǒng)及標(biāo)準(zhǔn)化電控模組,也是未來發(fā)展的新趨勢。

高速CNC數(shù)控系統(tǒng)的數(shù)據(jù)處理能力有兩個重要指標(biāo):一是單個程序段處理時間,為了適應(yīng)高速,要求單個程序段處理時間要短,為此,需使用32位CPU和64位CPU,并采用多處理器;二是插補精度,為了確保高速下的插補精度,要有前饋和大數(shù)目超前程序段處理功能,此外,還可采用NURBS(非線性B樣條)插補、回沖加速、平滑插補、鐘型加減速等輪廓控制技術(shù)。

高速切削加工CNC系統(tǒng)的功能特征包括:(1)加減預(yù)插補;(2)前饋控制;(3)精確矢量補償;(4)最佳拐角減速度。

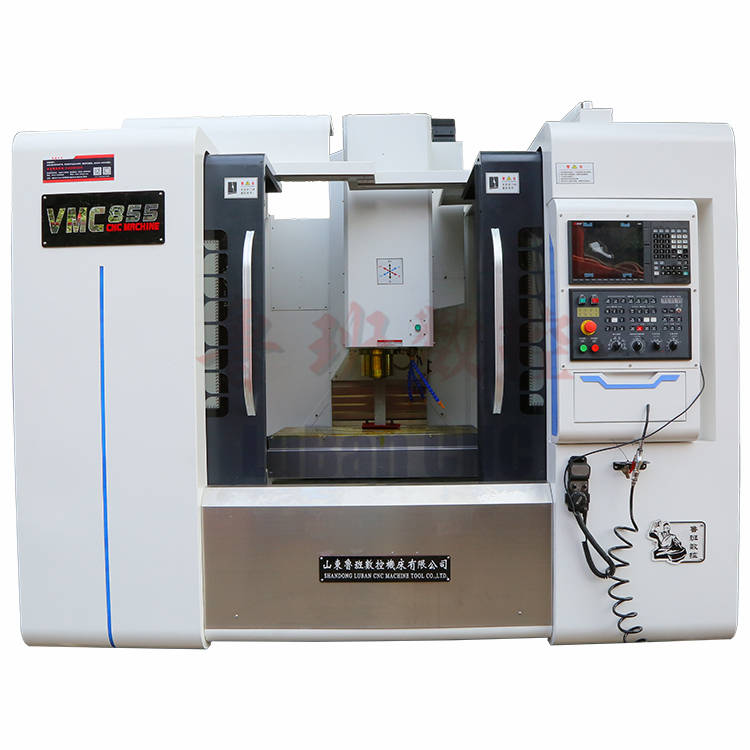

魯班數(shù)控機床

地址:山東省滕州市東沙河工業(yè)園區(qū)(魯班科創(chuàng)園)滕州高鐵東站向西500米路南手機:13563285888(同微信號)

電話:0632-5628999

傳真:0632-8785888

郵箱:lubanshukong@163.com

高速加工中心特點和發(fā)展淺析

文章作者:數(shù)控加工中心廠家

時間:2019-07-07 11:29:21

點擊次數(shù):0次